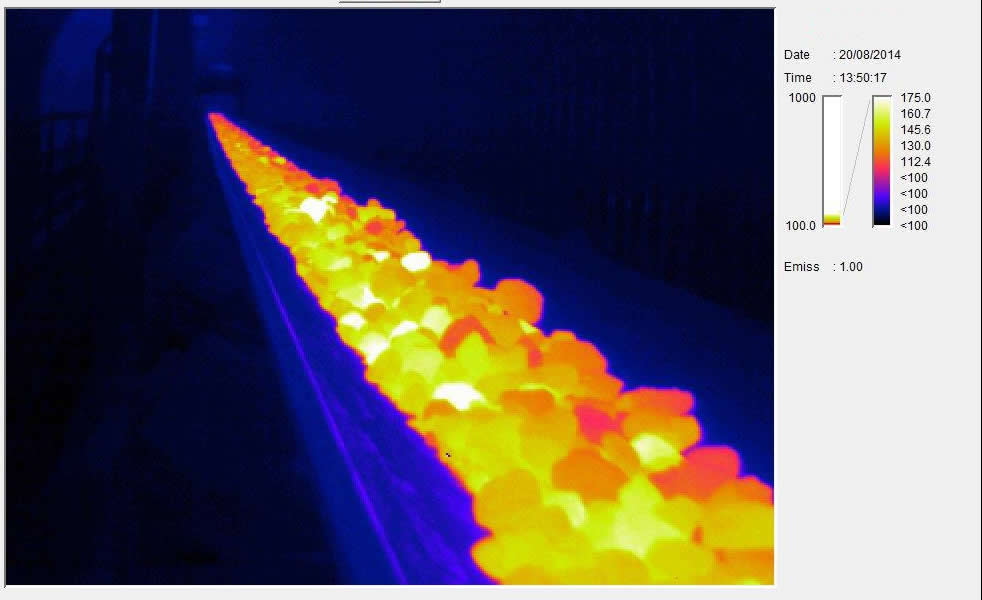

Obrazowanie w podczerwieni jest przydatne do wykrywania anomalii termicznych spowodowanych problemami mechanicznymi w kopalniach i urządzeniach zakładowych

Współczesne przedsiębiorstwa znajdują się pod dużą presją, aby utrzymać produkcję przy jednoczesnym obniżeniu kosztów.Kamery termowizyjne na podczerwień są przydatne do pomiaru problemów elektrycznych, ale niektóre z najważniejszych zastosowań to systemy mechaniczne.Instalacje zwykle zawierają tysiące łożysk wolnoobrotowych i praktycznie niemożliwe jest wykorzystanie monitorowania wibracji w celu ekonomicznej kontroli.Na przykład koło napinające systemu przenośników – w przypadku ich awarii ma bezpośredni wpływ na produkcję – łatwo to sprawdzić za pomocą obrazowania termowizyjnego.Dzięki wysokiemu stopniowi technologii monitorowania stanu wizualnego kamery na podczerwień wyraźnie i efektywnie prezentują informacje.Zanim sprzęt ulegnie awarii, możesz zidentyfikować i naprawić źródło gorących anomalii, co przyniesie szereg korzyści:

Lepsze plany konserwacji predykcyjnej oraz ogólne oszczędności w kosztach konserwacji i eksploatacji.

Zmniejsz ryzyko pożaru w środowisku łatwopalnym.

Bardziej ukierunkowana i tańsza konserwacja.

Może zmniejszyć moc wymaganą do napędzania urządzenia.

Dokładne badanie IR musi obejmować skuteczność wszystkich systemów operacyjnych.W tym artykule wykorzystany zostanie system IR do analizy przyczyn źródłowych awarii, aby wykazać potrzebę zwrócenia uwagi na eliminację kosztownych problemów konserwacyjnych w przenośnikach i kruszarkach kopalnianych.

Porównanie czujników temperatury

W tym przypadku wybrano kamerę FLIR P60 z obiektywem 12°, aby uzyskać doskonałą jakość obrazu termicznego i wizualnego, rozdzielczość wielkości plamki i dokładność pomiaru temperatury, wykorzystując kamerę na podczerwień do rutynowej kontroli kruszarki rudy.Głównym celem kontroli IR jest określenie dokładności Pt100 (zwykłego platynowego termometru oporowego) poprzez porównanie odczytów temperatury wału pośredniego i oleju z wyświetlaczem LCD kamery oraz zgłoszenie wszelkich anomalii.Oznacza to, że umiejscowienie czujnika ma kluczowe znaczenie dla raportowania prawidłowej temperatury, a technika obrazowania termowizyjnego pomaga określić optymalny obszar.

W celu wyjaśnienia anomalii wyrażonych termogramem, z dna wszystkich zbiorników pobierane są próbki oleju, pokazując różnicę temperatur ze zdjęcia termowizyjnego.Najniższy punkt ssania zbiornika znajduje się 100 mm od dna zbiornika.

Aby mieć pewność, że próbka zostanie usunięta z dna zbiornika, firma specjalizująca się w filtracji oleju wykorzystuje zawór zwrotny zamontowany na końcu 20 mm rury elektrycznej PCV w celu usunięcia dolnej próbki oleju.Gdy rura PCV znajduje się na dnie zbiornika, tłok zaworu otwiera zawór i olej przepływa do wnętrza rury.Wyjmij rurkę ze zbiornika i spuść olej do fiolki.Następnie próbki ropy trafiają do laboratorium kopalni Xishan w celu analizy.Raport z analizy oleju wskazuje, że zanieczyszczenie olejem jest bardzo poważne – w rzeczywistości powoduje zanieczyszczenie filtrów w sprzęcie laboratoryjnym.Z analizy przedstawionej w tabeli 1 wynika, że na dnie zbiornika znajdują się duże stężenia żelaza (Fe), miedzi (Cu), ołowiu (Pb), krzemionki (Si) i wody (H2O).Obraz w podczerwieni faktycznie pokazuje pozostałości, które gromadzą się na dnie zbiornika.

Problem polega na tym, jak zapobiec wdychaniu wody i szlamu przez pompę.Jednym ze sposobów jest podniesienie punktu ssania powyżej poziomu osadu, ale nie usunie to osadu.System filtrów zbiornika nie jest w stanie go skutecznie usunąć i cały olej jest spuszczany ze zbiornika, ponieważ nie ma punktu spuszczania, więc każdy nowy olej zostanie zanieczyszczony podczas ponownego napełnienia.Projekt diagnostyczny prezentuje cztery potencjalne rozwiązania:

Ręczne czyszczenie zbiornika – czyszczenie ręczne można przeprowadzić wyłącznie przy głównych pracach remontowych konkretnej kruszarki.Aby to zrobić, olej musi spłynąć, zbiornik otworzyć, przepłukać i oczyścić.Metoda ta jest skuteczna, ale bardzo czasochłonna.

Użyj systemu filtrującego – wymieszaj olej w zbiorniku, aby wymusić ruch pozostałości na dnie zbiornika.Olej będzie przepływał przez istniejący system filtracji i zostanie oczyszczony zgodnie ze specyfikacją filtra.Zajmie to trochę czasu, a filtr jest drogi.Niektóre zanieczyszczenia mogą przedostać się przez filtr, powodując niepotrzebne zużycie.

Przeprojektuj składowisko – przeprojektuj zbiornik tak, aby osad i woda mogły zostać usunięte w dowolnym momencie.Konstrukcja może nadal chronić pompę i filtr i nie wymaga spuszczania całego oleju, co zmniejsza koszty.

Zainstaluj nowy system filtracji we wszystkich zbiornikach – jeden z nich ma nowy system filtracji, który utrzymuje czystość w porównaniu do innych olejów, co potwierdzają raporty dotyczące oleju i zdjęcia w podczerwieni.Ten sam system filtracji możemy zainstalować na wszystkich pozostałych zbiornikach.

Personel zajmujący się konserwacją wybiera C i D: Przeprojektuj zbiornik i zainstaluj nowy system filtrów oleju we wszystkich zbiornikach.Pokazuje rezultaty po ośmiu miesiącach.

Okresowo sprawdzając zbiornik, obraz w podczerwieni wskaże nagromadzenie pozostałości na dnie zbiornika, a personel konserwacyjny będzie mógł usunąć osad.

Popraw dobór odpowiednich części przenośnika

Czas publikacji: 01 września 2021 r