کنویئر بیلٹ کے انتخاب کے لیے یہ بھی یقینی بنانا چاہیے کہ مواد کا پورا بوجھ جس کے لیے کنویئر کو ڈیزائن کیا گیا ہے، بیلٹ پر سپورٹ کیا جا سکتا ہے، کیونکہ بیلٹ دو آئیڈلر سیٹوں کے درمیان پھیلا ہوا ہے۔مندرجہ ذیل جدول کم از کم پلائیز کی ایک گائیڈ ہے جو درست لوڈ سپورٹ کے لیے ضروری سمجھے جاتے ہیں، جس کی بنیاد پر آئیڈلرز کے درمیان بیلٹ سیگ کو زیادہ سے زیادہ 2% تک محدود رکھا جاتا ہے۔

تانے بانے کی پٹی کی سختی

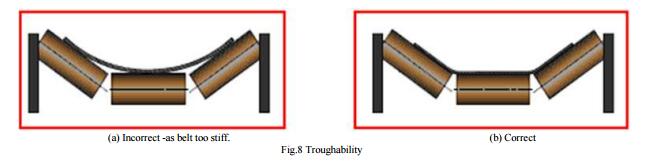

پلائیوں کی کم از کم تعداد کی بنیاد پر بیلٹ کے انتخاب کے علاوہ، اس کی چوڑائی میں فیبرک بیلٹ کی سختی بیلٹ میں پلائیوں کی تعداد سے متاثر ہوتی ہے یعنی زیادہ پلائیوں کے نتیجے میں پٹی سخت ہوتی ہے۔اگر بیلٹ بہت سخت ہے، تو یہ خالی حالت میں گرے ہوئے آئیڈلر سیٹ (نیچے مثال دیکھیں) میں صحیح طریقے سے نہیں رہے گی۔اس کا نتیجہ اکثر کنویئر ڈھانچے کی نسبت بیلٹ کی غلط ترتیب میں ہوتا ہے۔مندرجہ ذیل جدول پلائیوں کی زیادہ سے زیادہ تعداد کی نشاندہی کرتا ہے، جو ایک فیبرک بیلٹ میں ہونی چاہیے، تاکہ درست گرفت اور بیلٹ کی سیدھ کو یقینی بنایا جا سکے۔

پلے لگنا

پیچھے رہ جانے کی بنیادی طور پر تین قسمیں ہیں، جو پلیوں پر استعمال ہوتی ہیں اور ان کی تفصیل ذیل میں دی گئی ہے: گھرنی اور بیلٹ کے درمیان رگڑ کو بہتر بنانے کے لیے ربڑ کی لیگنگ پللی کے خولوں پر لگائی جاتی ہے۔کنویئر ڈرائیو پللیوں کو اکثر ہیرے کی نالیوں والی لیگنگ کے ساتھ فراہم کیا جاتا ہے۔گھرنی کی سرامک لیگنگ یا استر ان مثالوں میں استعمال ہوتی ہے جہاں گھرنی انتہائی جارحانہ حالات میں کام کرتی ہے۔اس طرح کے حالات کی ایک مثال بالٹی لفٹ پر پلیاں ہیں، جہاں پلیاں بند لفٹ ہاؤسنگ کے اندر چلتی ہیں اور مواد کو گھرنی کے خول اور بیلٹ کے درمیان پھنسنے سے نہیں روکا جا سکتا۔

عمومی نظریاتی ڈیزائن گائیڈلائنز

تمام بیلٹ کنویرز قابل اطلاق رہنما خطوط (DIN, CEMA,ANSI) کے مطابق ڈیزائن کیے جائیں گے۔ تجربے سے، بلک مواد، کثافت، جسمانی حالات وغیرہ کی کچھ ابتدائی خصوصیات دیکھیں۔

بیلٹ اسپیڈ

کنویئر بیلٹ کی درست رفتار کا تعین کرتے وقت متعدد عوامل پر غور کیا جانا چاہیے۔ان میں مواد کے ذرات کا سائز، لوڈنگ پوائنٹ پر بیلٹ کا جھکاؤ، لوڈنگ اور ڈسچارج کے دوران مواد کا انحطاط، بیلٹ کا تناؤ اور بجلی کی کھپت شامل ہیں۔

پوسٹ ٹائم: اکتوبر 18-2021