L'imaging a infrarossi è utile per rilevare anomalie termiche causate da problemi meccanici nelle miniere e nelle attrezzature degli impianti

Le aziende di oggi sono sotto forte pressione per mantenere la produzione allo stesso tempo a costi inferiori.Le termocamere a infrarossi sono preziose per misurare i problemi elettrici, ma alcune delle applicazioni più importanti sono i sistemi meccanici.Gli impianti solitamente contengono migliaia di cuscinetti a bassa velocità ed è praticamente impossibile utilizzare il monitoraggio delle vibrazioni per effettuare controlli a costi contenuti.Ad esempio, il tenditore del sistema di trasporto – che ha un impatto diretto sulla produzione quando si guasta – è facile da controllare con la termografia.Essendo una tecnologia di monitoraggio delle condizioni visive di alto livello, le telecamere a infrarossi presentano informazioni in modo chiaro ed efficace.Prima che l'apparecchiatura si guasti, è possibile identificare e riparare la fonte delle anomalie calde, con conseguenti numerosi vantaggi:

Migliori piani di manutenzione predittiva e risparmi complessivi sui costi operativi e di manutenzione.

Ridurre i rischi di incendio in ambienti infiammabili.

Manutenzione più mirata e più economica.

Potrebbe ridurre la potenza richiesta per azionare il dispositivo.

Un'indagine IR approfondita deve includere l'efficacia di tutti i sistemi operativi.Questo articolo utilizzerà il sistema IR per l'analisi delle cause profonde dei guasti per dimostrare la necessità di prestare attenzione all'eliminazione dei costosi problemi di manutenzione nei trasportatori e nei frantoi minerari.

Confronto dei sensori di temperatura

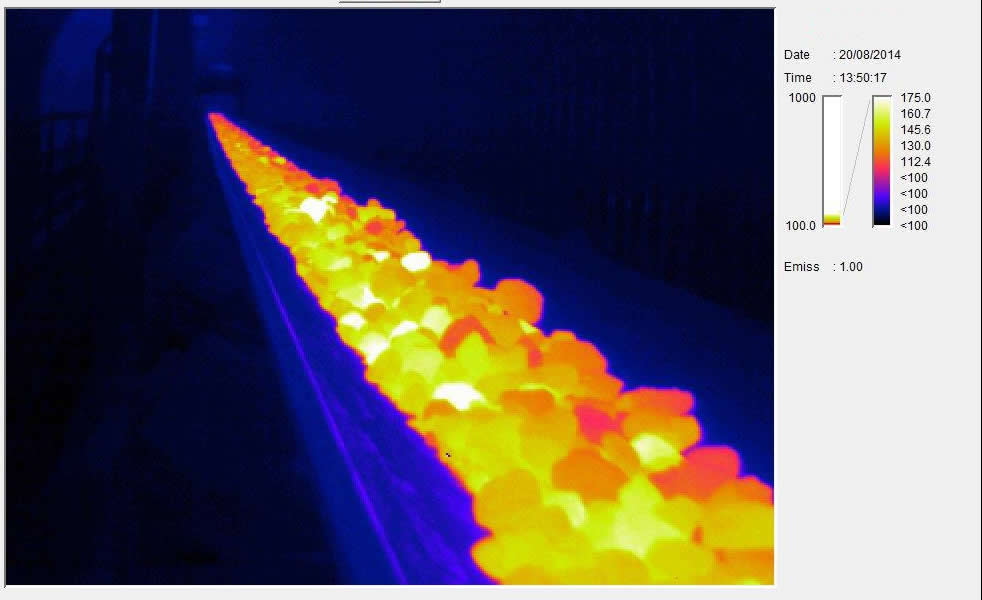

In questo caso, viene selezionata una FLIR P60 con obiettivo da 12° per un'eccellente qualità dell'immagine termica e visiva, risoluzione della dimensione dello spot e precisione della misurazione della temperatura, utilizzando una termocamera a infrarossi per l'ispezione di routine del frantoio del minerale.Lo scopo principale del controllo IR è determinare la precisione del Pt100 (comune termometro a resistenza al platino) confrontando le letture del contralbero e della temperatura dell'olio con il display LCD della fotocamera e segnalare eventuali anomalie.Ciò indica che il posizionamento del sensore è fondamentale per segnalare la temperatura corretta e la tecnica di imaging termico aiuta a determinare l'area ottimale.

Per chiarire le anomalie espresse dal termogramma, i campioni di olio vengono prelevati dal fondo di tutti i serbatoi mostrando la differenza di temperatura dall'immagine infrarossa.Il punto di aspirazione più basso del serbatoio si trova a 100 mm dal fondo del serbatoio.

Per garantire che il campione venga rimosso dal fondo del serbatoio, un'azienda specializzata nella filtrazione dell'olio utilizza una valvola di ritegno installata all'estremità di un tubo elettrico in PVC da 20 mm per rimuovere il campione di olio dal fondo.Quando il tubo in PVC si trova sul fondo del serbatoio, lo stantuffo della valvola apre la valvola e l'olio scorre all'interno del tubo.Rimuovere il tubo dal serbatoio e scaricare l'olio nella fiala.E poi i campioni di petrolio nel laboratorio della miniera di Xishan per l'analisi.Il rapporto dell'analisi dell'olio indica che l'inquinamento da petrolio è molto grave e inquina addirittura i filtri delle apparecchiature di laboratorio.L'analisi riportata nella Tabella 1 mostra che il fondo del serbatoio contiene elevate concentrazioni di ferro (Fe), rame (Cu), piombo (Pb), silice (Si) e acqua (H2O).L'immagine a infrarossi mostra effettivamente i residui che si accumulano sul fondo del serbatoio.

Allora il problema è come evitare che la pompa inali acqua e fanghi.Un modo è quello di alzare il punto di aspirazione al di sopra del livello dei fanghi, ma ciò non eliminerà i fanghi.Il sistema di filtraggio del serbatoio non può rimuoverlo efficacemente e tutto l'olio viene scaricato dal serbatoio poiché non esiste un punto di drenaggio, quindi l'eventuale nuovo olio verrà contaminato durante il rifornimento.Il progetto diagnostico presenta quattro possibili soluzioni:

Pulizia manuale del serbatoio – la pulizia manuale può essere eseguita solo durante i lavori di riparazione principali di un frantoio specifico.Per fare ciò, l'olio deve defluire, il serbatoio si apre, si scarica e si pulisce.Questo metodo è efficace, ma richiede molto tempo.

Utilizzare il sistema di filtraggio per mescolare l'olio nel serbatoio per forzare il movimento dei residui sul fondo del serbatoio.L'olio scorrerà attraverso il sistema di filtraggio esistente e verrà pulito secondo le specifiche del filtro.Ci vorrà tempo e il filtro è costoso.Alcuni contaminanti potrebbero passare attraverso il filtro, causandone un'usura inutile.

Riprogettare il deposito – riprogettare il serbatoio in modo che i fanghi e l'acqua possano essere scaricati in qualsiasi momento.Il design può comunque proteggere la pompa e il filtro e non richiede il drenaggio di tutto l'olio, riducendo così i costi.

Installare un nuovo sistema di filtraggio su tutti i serbatoi, uno dei quali dispone di un nuovo sistema di filtraggio mantenuto più pulito rispetto ad altri oli, come confermato dai rapporti sugli oli e dalle immagini a infrarossi.Possiamo installare lo stesso sistema di filtrazione su tutti gli altri serbatoi.

Il personale addetto alla manutenzione sceglie C e D: riprogettare il serbatoio e installare un nuovo sistema di filtro dell'olio su tutti i serbatoi.Mostra i risultati dopo otto mesi.

Controllando periodicamente il serbatoio, l'immagine a infrarossi indicherà l'accumulo di residui sul fondo del serbatoio e il personale addetto alla manutenzione potrà rimuovere i fanghi.

Migliorare la selezione delle parti appropriate del trasportatore

Orario di pubblicazione: 01-settembre-2021