Infrapunakuvaus on hyödyllinen kaivosten ja laitosten mekaanisten ongelmien aiheuttamien lämpöpoikkeamien havaitsemiseen

Nykypäivän yrityksillä on suuria paineita pitää tuotanto samalla alhaisina kustannuksina.Infrapunalämpökamerat ovat arvokkaita sähköongelmien mittaamiseen, mutta eräitä tärkeimmistä sovelluksista ovat mekaaniset järjestelmät.Kasvit sisältävät yleensä tuhansia hidaskäyntisiä laakereita, ja tärinävalvontaa on käytännössä mahdotonta käyttää kustannustehokkaaseen tarkastukseen.Esimerkiksi kuljetinjärjestelmän joutopyörä – vaikuttaa suoraan tuotantoon, kun ne epäonnistuvat – se on helppo tarkistaa lämpökuvauksella.Korkeatasoisena visuaalisen kunnonvalvontateknologiana infrapunakamerat esittävät selkeästi ja tehokkaasti tietoa.Ennen kuin laite vioittuu, voit tunnistaa ja korjata kuumien poikkeamien lähteen, mikä johtaa useisiin etuihin:

Paremmat ennakoivat huoltosuunnitelmat ja yleiset ylläpito- ja käyttökustannussäästöt.

Vähennä palovaaraa syttyvissä ympäristöissä.

Tarkennettu ja kustannustehokkaampi huolto.

Voi vähentää laitteen ajamiseen tarvittavaa tehoa.

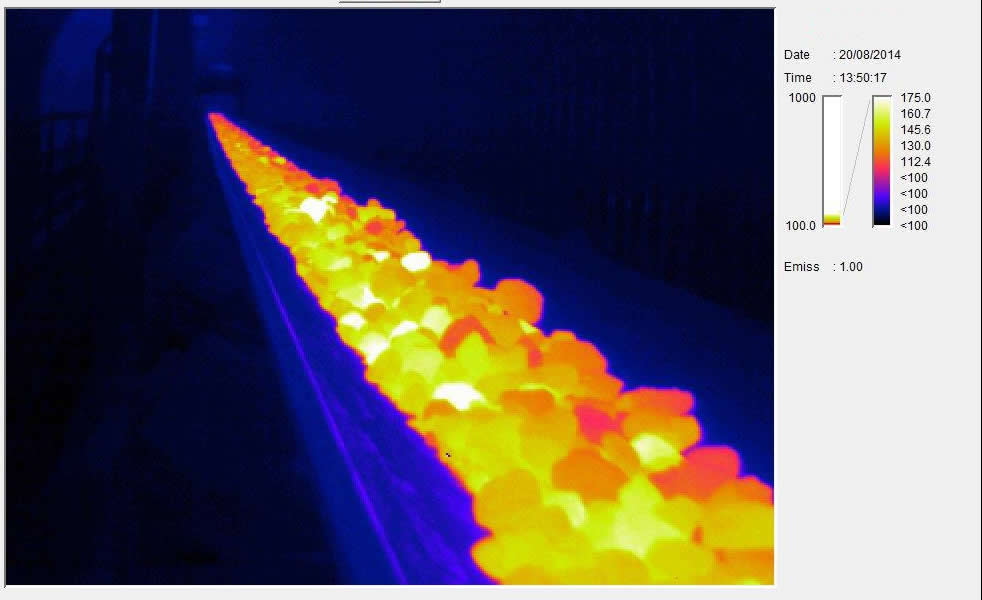

Perusteellisen IR-tutkimuksen tulee sisältää kaikkien käyttöjärjestelmien tehokkuus.Tämä artikkeli käyttää IR-järjestelmää perusvikojen analysointiin osoittamaan tarvetta kiinnittää huomiota kalliiden huolto-ongelmien poistamiseen kaivoskuljettimissa ja murskaimissa.

Lämpötila-anturin vertailu

Tässä tapauksessa FLIR P60, jossa on 12° linssi, valitaan erinomaisen lämpö- ja visuaalisen kuvanlaadun, pistekoon resoluution ja lämpötilan mittaustarkkuuden vuoksi, kun käytetään infrapunakameraa malmimurskaimen rutiinitarkastukseen.IR-tarkistuksen päätarkoitus on määrittää Pt100:n (yleinen platinavastuslämpömittari) tarkkuus vertaamalla vasta-akselin ja öljyn lämpötilalukemia kameran LCD-näyttöön ja raportoida mahdollisista poikkeavuuksista.Tämä osoittaa, että anturin sijoitus on kriittinen oikean lämpötilan raportoinnissa, ja lämpökuvaustekniikka auttaa määrittämään optimaalisen alueen.

Termogrammin ilmaisemien poikkeavuuksien selventämiseksi öljynäytteet otetaan kaikkien säiliöiden pohjalta, ja niissä näkyy lämpötilaero infrapunakuvasta.Säiliön alin imupiste sijaitsee 100 mm säiliön pohjasta.

Öljynsuodatukseen erikoistunut yritys käyttää 20 mm:n PVC-sähköputken päähän asennettua takaiskuventtiiliä varmistaakseen näytteen poistamisen säiliön pohjalta pohjaöljynäytteen poistamiseen.Kun PVC-putki on säiliön pohjassa, venttiilin mäntä avaa venttiilin ja öljy virtaa putken sisään.Poista putki säiliöstä ja valuta öljy pulloon.Ja sitten öljynäytteet Xishanin kaivoksen laboratorioon analysoitavaksi.Öljyanalyysiraportti osoittaa, että öljysaaste on erittäin vakava – saastuttaa itse asiassa laboratoriolaitteiden suodattimet.Taulukossa 1 esitetty analyysi osoittaa, että säiliön pohja sisältää korkeita pitoisuuksia rautaa (Fe), kuparia (Cu), lyijyä (Pb), piidioksidia (Si) ja vettä (H2O).Infrapunakuva todella näyttää jäännöksen ja kerääntyy säiliön pohjalle.

Sitten ongelmana on se, kuinka estää pumpun veden ja lietteen hengittäminen.Yksi tapa on nostaa imupiste lietteen tason yläpuolelle, mutta se ei poista lietettä.Säiliön suodatinjärjestelmä ei pysty poistamaan sitä tehokkaasti ja kaikki öljy valuu pois säiliöstä, koska tyhjennyskohtaa ei ole, joten uusi öljy saastuu uudelleentäytön yhteydessä.Diagnostiikkaprojekti esittelee neljä mahdollista ratkaisua:

Säiliön manuaalinen puhdistus – manuaalinen puhdistus voidaan suorittaa vain tietyn murskaimen pääkorjaustyössä.Tätä varten öljyn on valuttava, säiliö avautuu, huuhdellaan pois ja puhdistuu.Tämä menetelmä on tehokas, mutta erittäin aikaa vievä.

Käytä suodatinjärjestelmää – sekoita öljyä säiliössä pakottaaksesi säiliön pohjassa olevan jäännöksen liikkumaan.Öljy virtaa olemassa olevan suodatusjärjestelmän läpi ja puhdistetaan suodattimen määritysten mukaisesti.Se vie aikaa ja suodatin on kallis.Jotkut epäpuhtaudet voivat kulkeutua suodattimen läpi aiheuttaen tarpeetonta kulumista.

Suunnittele varasto uudelleen – suunnittele säiliö uudelleen niin, että liete ja vesi voidaan poistaa milloin tahansa.Suunnittelu voi silti suojata pumppua ja suodatinta, eikä sen tarvitse tyhjentää kaikkea öljyä, mikä vähentää kustannuksia.

Asenna uusi suodatusjärjestelmä kaikkiin säiliöihin – joista yhdessä on uusi suodatusjärjestelmä, joka pysyy puhtaampana kuin muut öljyt, kuten öljyraportit ja infrapunakuvat vahvistavat.Voimme asentaa saman suodatusjärjestelmän kaikkiin muihin säiliöihin.

Huoltohenkilöstö valitsee C ja D: Suunnittele säiliö uudelleen ja asenna uusi öljynsuodatinjärjestelmä kaikkiin säiliöihin.Se näyttää tulokset kahdeksan kuukauden kuluttua.

Tarkastamalla ajoittain säiliö, infrapunakuva osoittaa jäännösten kertymisen säiliön pohjalle ja huoltohenkilöstö voi poistaa lietteen.

Paranna sopivien kuljetinosien valintaa

Postitusaika: 01.09.2021