Infrarotbildgebung eignet sich zur Erkennung thermischer Anomalien, die durch mechanische Probleme in Bergwerken und Anlagenausrüstungen verursacht werden

Heutzutage stehen Unternehmen unter großem Druck, die Produktion aufrechtzuerhalten und gleichzeitig die Kosten zu senken.Infrarot-Wärmebildkameras sind für die Messung elektrischer Probleme wertvoll, aber einige der wichtigsten Anwendungen sind mechanische Systeme.Anlagen enthalten in der Regel Tausende von Lagern mit niedriger Drehzahl, und es ist praktisch unmöglich, die Schwingungsüberwachung für eine kosteneffektive Prüfung einzusetzen.Beispielsweise wirkt sich die Leerlaufrolle des Fördersystems direkt auf die Produktion aus, wenn sie ausfällt. Dies lässt sich leicht mit der Wärmebildkamera überprüfen.Als hochgradig visuelle Zustandsüberwachungstechnologie stellen Infrarotkameras Informationen klar und effektiv dar.Bevor die Ausrüstung ausfällt, können Sie die Ursache heißer Anomalien identifizieren und reparieren, was zu einer Reihe von Vorteilen führt:

Bessere vorausschauende Wartungspläne und allgemeine Einsparungen bei den Wartungs- und Betriebskosten.

Reduzieren Sie die Brandgefahr in brennbaren Umgebungen.

Gezieltere und kostengünstigere Wartung.

Kann die zum Antrieb des Geräts erforderliche Leistung verringern.

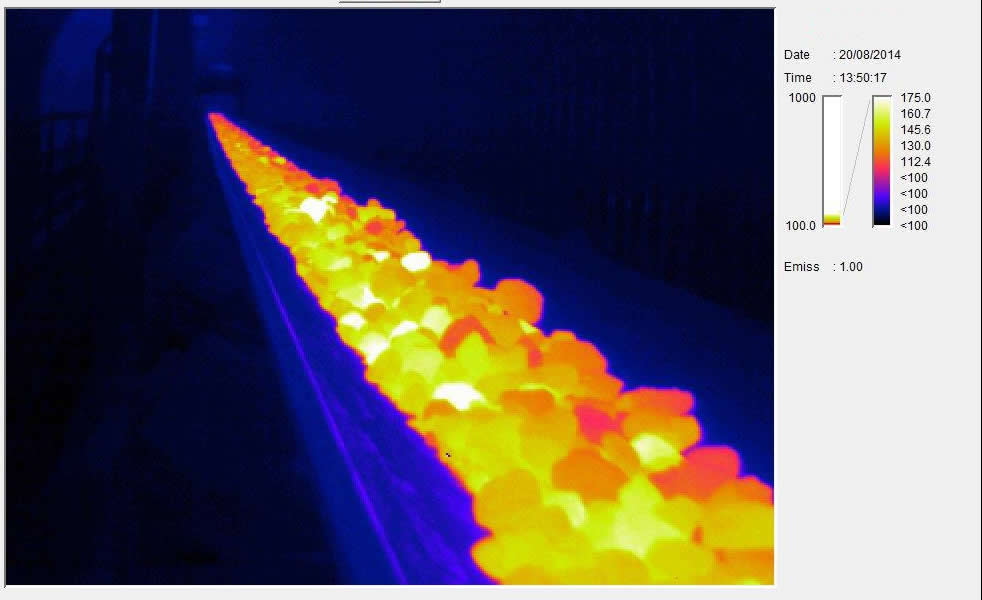

Eine gründliche IR-Untersuchung muss die Wirksamkeit aller Betriebssysteme umfassen.In diesem Artikel wird das IR-System für die Fehlerursachenanalyse verwendet, um die Notwendigkeit aufzuzeigen, auf die Beseitigung teurer Wartungsprobleme bei Förderbändern und Brechern im Bergbau zu achten.

Vergleich der Temperatursensoren

In diesem Fall wird eine FLIR P60 mit einem 12°-Objektiv aufgrund ihrer hervorragenden thermischen und visuellen Bildqualität, Punktgrößenauflösung und Temperaturmessgenauigkeit ausgewählt, wobei eine Infrarotkamera für die Routineinspektion des Erzbrechers verwendet wird.Der Hauptzweck der IR-Prüfung besteht darin, die Genauigkeit des Pt100 (gewöhnliches Platin-Widerstandsthermometer) zu bestimmen, indem die Messwerte der Vorgelegewelle und der Öltemperatur mit dem LCD-Display der Kamera verglichen und etwaige Anomalien gemeldet werden.Dies weist darauf hin, dass die Platzierung des Sensors entscheidend für die Anzeige der korrekten Temperatur ist und dass die Wärmebildtechnik dabei hilft, den optimalen Bereich zu bestimmen.

Um die im Thermogramm ausgedrückten Anomalien zu klären, werden Ölproben vom Boden aller Lagerstätten entnommen und zeigen den Temperaturunterschied zum Infrarotbild.Der tiefste Ansaugpunkt des Behälters liegt 100 mm vom Behälterboden entfernt.

Um sicherzustellen, dass die Probe vom Boden des Tanks entfernt wird, verwendet ein auf Ölfiltration spezialisiertes Unternehmen ein Rückschlagventil, das am Ende eines 20-mm-PVC-Elektrorohrs installiert ist, um die Bodenölprobe zu entfernen.Wenn sich das PVC-Rohr am Boden des Behälters befindet, öffnet der Ventilkolben das Ventil und das Öl fließt in das Rohr.Entfernen Sie den Schlauch vom Behälter und lassen Sie das Öl in das Fläschchen ab.Und dann werden die Ölproben zur Analyse in das Labor der Xishan-Mine geschickt.Aus dem Ölanalysebericht geht hervor, dass die Ölverschmutzung sehr schwerwiegend ist und tatsächlich die Filter in den Laborgeräten verschmutzt.Die in Tabelle 1 dargestellte Analyse zeigt, dass der Boden des Tanks hohe Konzentrationen an Eisen (Fe), Kupfer (Cu), Blei (Pb), Siliziumdioxid (Si) und Wasser (H2O) enthält.Das Infrarotbild zeigt tatsächlich die Rückstände und sammelt sich am Boden des Tanks.

Dann besteht das Problem darin, das Einatmen von Wasser und Schlamm durch die Pumpe zu verhindern.Eine Möglichkeit besteht darin, den Saugpunkt über das Schlammniveau anzuheben, der Schlamm wird dadurch jedoch nicht entfernt.Das Filtersystem des Behälters kann es nicht effektiv entfernen und das gesamte Öl wird aus dem Tank abgelassen, da es keine Ablassstelle gibt, sodass neues Öl beim Nachfüllen verunreinigt wird.Das Diagnoseprojekt stellt vier mögliche Lösungen vor:

Manuelle Reinigung des Vorratsbehälters – Die manuelle Reinigung kann nur im Rahmen der Hauptreparaturarbeiten an einem bestimmten Brecher durchgeführt werden.Dazu muss das Öl ablaufen, der Tank öffnet sich, spült und reinigt.Diese Methode ist effektiv, aber sehr zeitaufwändig.

Verwenden Sie das Filtersystem, um das Öl im Behälter umzurühren, damit sich die Rückstände am Boden des Tanks bewegen.Das Öl fließt durch das bestehende Filtersystem und wird gemäß den Filterspezifikationen gereinigt.Es wird einige Zeit dauern und der Filter ist teuer.Einige Verunreinigungen können durch den Filter gelangen und unnötigen Verschleiß verursachen.

Neugestaltung des Depots – Neugestaltung des Reservoirs, sodass Schlamm und Wasser jederzeit abgelassen werden können.Durch die Konstruktion können Pumpe und Filter dennoch geschützt werden und es muss nicht das gesamte Öl abgelassen werden, wodurch die Kosten gesenkt werden.

Installieren Sie ein neues Filtersystem an allen Behältern – einer davon verfügt über ein neues Filtersystem, das sauberer bleibt als andere Öle, wie Ölberichte und Infrarotbilder bestätigen.Wir können das gleiche Filtersystem an allen anderen Behältern installieren.

Das Wartungspersonal wählt C und D: Neukonstruktion des Behälters und Installation eines neuen Ölfiltersystems an allen Behältern.Es zeigt die Ergebnisse nach acht Monaten.

Durch regelmäßige Überprüfung des Tanks zeigt das Infrarotbild die Ansammlung von Rückständen am Boden des Tanks an und das Wartungspersonal kann den Schlamm entfernen.

Verbessern Sie die Auswahl der geeigneten Fördererteile

Zeitpunkt der Veröffentlichung: 01.09.2021