Bei der Auswahl des Förderbandes muss außerdem sichergestellt werden, dass die volle Materiallast, für die das Förderband ausgelegt ist, auf dem Band getragen werden kann, da das Band zwischen zwei Umlenkrollensätzen verläuft.Die folgende Tabelle gibt einen Anhaltspunkt für die Mindestanzahl der Lagen, die für eine korrekte Lastunterstützung als notwendig erachtet werden. Dabei wird davon ausgegangen, dass der Riemendurchhang zwischen den Tragrollen auf maximal 2 % der Spannweite der Tragrollen begrenzt ist.

Durchführbarkeit des Gewebebandes

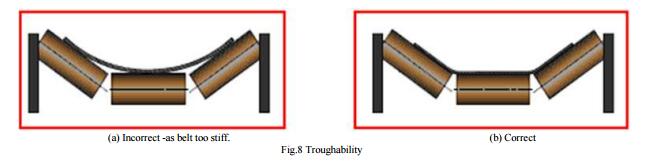

Zusätzlich zur Auswahl eines Gürtels auf der Grundlage der Mindestanzahl an Lagen wird die Steifigkeit eines Gewebegürtels über seine Breite durch die Anzahl der Lagen im Gürtel beeinflusst, dh mehr Lagen führen zu einem steiferen Gürtel.Wenn der Riemen zu steif ist, bleibt er im leeren Zustand nicht richtig in den gemuldeten Umlenkrollensätzen (siehe Beispiel unten).Dies führt häufig zu einer Fehlausrichtung des Bandes relativ zur Fördererstruktur.Die folgende Tabelle gibt die maximale Anzahl an Lagen an, die ein Gewebegurt haben sollte, um die richtige Mulde und Gurtausrichtung zu gewährleisten.

RIEMENSCHEIBE VERZÖGERT

Es gibt hauptsächlich drei Kategorien von Belägen, die bei Riemenscheiben zum Einsatz kommen und im Folgenden beschrieben werden: Gummibeläge werden auf Riemenscheibengehäuse aufgebracht, um die Reibung zwischen Riemenscheibe und Riemen zu verbessern.Antriebsriemenscheiben von Förderbändern werden häufig mit diamantgerillten Belägen geliefert.Keramikbeläge oder Auskleidungen einer Riemenscheibe werden in Fällen verwendet, in denen die Riemenscheibe unter extrem aggressiven Bedingungen betrieben wird.Ein Beispiel für solche Bedingungen sind die Riemenscheiben eines Becherwerks, bei denen die Riemenscheiben innerhalb des geschlossenen Aufzugsgehäuses arbeiten und nicht verhindert werden kann, dass Material zwischen Riemenscheibengehäuse und Riemen eingeklemmt wird.

ALLGEMEINE THEORETISCHE GESTALTUNGSRICHTLINIEN

Alle Gurtförderer müssen nach den geltenden Richtlinien (DIN, CEMA, ANSI) ausgelegt sein. Aus Erfahrung können Sie einige erste Eigenschaften des Schüttguts, der Dichte, der physikalischen Bedingungen usw. erkennen.

BANDGESCHWINDIGKEIT

Bei der Bestimmung der richtigen Förderbandgeschwindigkeit sollten eine Reihe von Faktoren berücksichtigt werden.Dazu gehören die Partikelgröße des Materials, die Neigung des Bandes am Beladepunkt, die Verschlechterung des Materials beim Be- und Entladen, die Bandspannung und der Stromverbrauch.

Zeitpunkt der Veröffentlichung: 18. Okt. 2021